製品設計と工程設計のコンカレント化によるTTM短縮が大きな課題

製品設計と生産工程設計のいま

モノ造りプロセスにおいて、

- 3D CADの導入・普及により、製品設計は効率・品質ともに大きく向上した。また、CADデータの二次利用として作業指示書などの作成も効率化されるとともに、生産現場におけるミスの軽減に繋がっている。

- PLM/PDMの導入・BOM管理により、部品調達の効率化や生産準備の迅速化も図れている。

などの改善・改良がこれまで為されてきました。

ところが、顧客ニーズは多様化し、それに応えるべく、多品種少量生産が基本となってきています。従来のモノ造りプロセスのままでは製品設計が全て終わるまで待ち、その後、生産工程設計を始める流れとなります。しかし、これでは多様化による製品バリエーションの増大によってオンライン・オンセールまでの期間(TTM:Time To Market)も伸びてしまい、貴重な商機を逸する恐れがあります。この課題を解決すべく、多くの企業では製品設計の完成を待たずに、生産工程設計をスタートさせています。しかしながら、製品設計情報を元にきちんと工程設計をしていかないと、返って手戻りや伝達ミスによる効率低下を招く結果となってしまいます。その要因の一つとして、設計BOM(E-BOM)と生産現場でのBOM(BOP(Bill Of Process):工程管理情報)との連携がまだ不充分であったり、手作業・ローカル管理に依ることが多いことが挙げられます。

多品種少量生産という市場ニーズに応えるためには、E-BOMとBOPとのコンカレントな連携が必須となってきているのです。

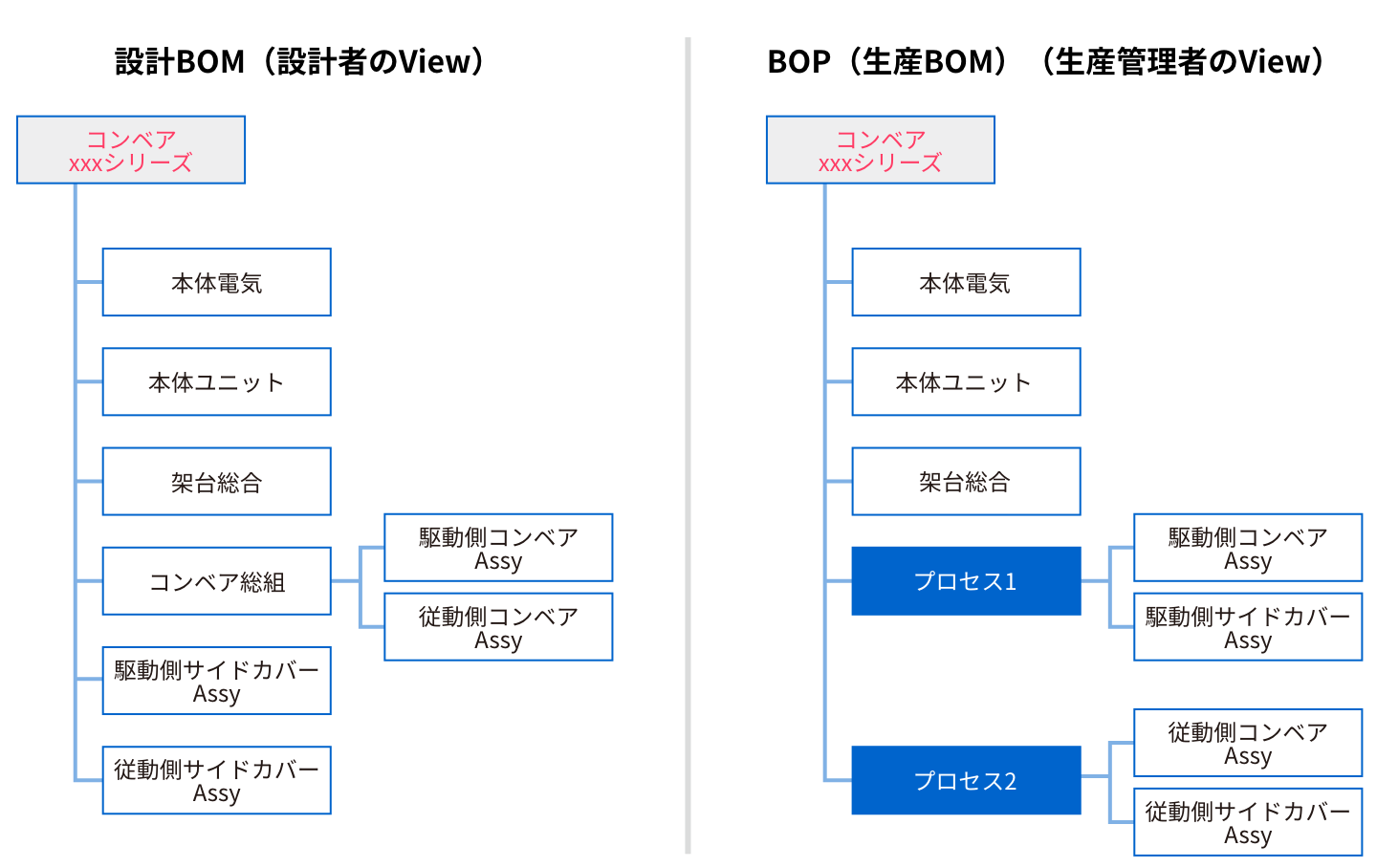

E-BOMとBOPの違い

とは言え、E-BOMとBOPとの連携が不充分であることには大きな理由(問題点)があります。それが二つのBOMの構造の違いです。

以下にE-BOMとBOPの違いについて、記載します。

E-BOMは、製品の機能・構造(部品構成)もしくは調達単位が分かるツリー構造となっている。それに対して、BOPは、生産設備も考慮し、組み立てする単位にE-BOMからツリー構成を組み替えています。一般に“ファントム部品”(図中の「プロセス1」、「プロセス2」)と呼ばれる、プロセス単位をまとめた擬似部品が挿入されてます。

このような違いがあるため、単純にはE-BOMとBOPとを連携することができません。E-BOMで構成変更を伴う設計変更があった時、自動的にその変更をBOPに繁栄するのは難しいものがあります。

BOPに必要とされる機能

そのため、BOPに必要とされる一般的な機能である

- 工程の定義と順序設定

- 工程と必要Assy・部品の連携

に加え、下記の通り、E-BOM連携のための仕組みが必要になってきます。

- 部品情報の共有・共通化

- 製品基本構成情報の共有

- 工程を盛り込んだツリーへの組み替え

- 設計変更情報の取り込みと、工程組み替え

E-BOM / BOP連携実施時の悩み

実際にE-BOM / BOP連携をしようとすると様々な課題が生じます。

- 一貫した手順をデザインするのは意外と難しい。

- 設計変更が生じた時、修正情報がきちんと生産側に伝わらない。

- 生産拠点ごとにプロセスが異なり、一元管理が困難。

- E-BOM/BOPの両方をサポートするPLMパッケージは高額なものばかり。

課題解決には、貴社の個別状況を踏まえた対応が必要になります。このような課題をお持ちでしたら、是非ご連絡ください。